LEAN,

ein schlankes Management, eine schlanke, effizientere Produktion. Diese

Forderung rückt in der Industrie erst um die Jahrtausendwende in den Fokus.

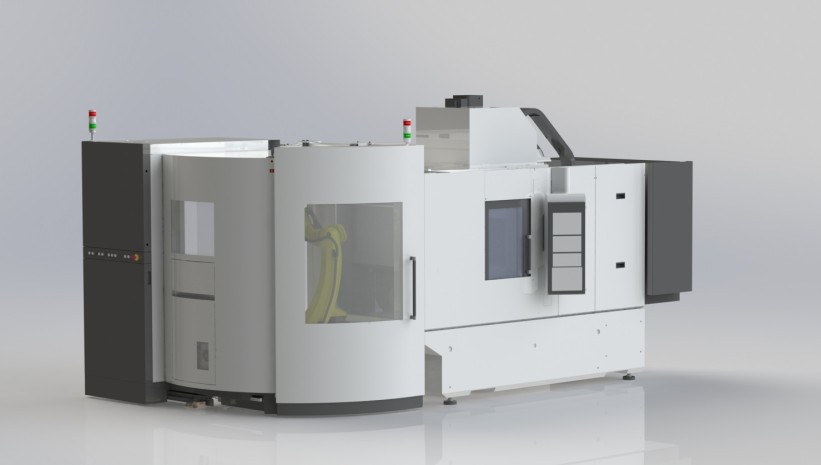

CHIRON ist auch in diesem Bereich Vorreiter und präsentiert schon 1996 die

passende Antwort: die Flexline, die erste verkettete Zelle mit mehreren

Bearbeitungszentren »in line«. Die Innovation: Die Maschinen werden im

Linientakt von einem Linearroboter mit den Teilen bestückt.

Mit

den Jahren gewinnen Themen wie autonomes Fertigen, erhöhte Maschinenverfügbarkeit

und Prozesssicherheit zunehmend an Bedeutung. Kunden erwarten eine Lösung, die

perfekt zu ihrem Maschinenpark und ihrem fertigungstechnischen Umfeld passt. Und

hierfür braucht es vor allem eins:

Flexibilität

Bereits

die erwähnte Flexline trägt im Namen, was Automation mit der CHIRON Group auch

heute auszeichnet: Flexibilität, und das in mehrfacher Hinsicht. Zuerst

Flexibilität bei der Wahl der richtigen Lösung, die Kriterien wie Werkstücke,

Bearbeitungszeiten, Stückzahlen, Teilevielfalt bestmöglich einbezieht. Wie das

aussehen kann, illustrieren die verschiedenen Automationslösungen für die

CHIRON Baureihe 16: Durch die Kombination von FZ 16 S five axis und

VariocellPallet lassen sich kleine Losgrößen sowie komplexe Werkstücke autonom

und hochflexibel bearbeiten. Sollen hingegen viele Werkstücke in sehr kurzen

Taktzeiten hoch produktiv gefertigt werden, ist die DZ 16 W mit kompakter VariocellUno erste

Wahl. Die autonome Einheit, bereits vielfach mit Bearbeitungszentren der

CHIRON-Baureihen 08, 12 und 15 im Einsatz, sorgt jetzt auch im Zusammenwirken mit

der DZ 16 W für ein klares Plus an Produktivität. Zum Beispiel bei der

Fertigung von Fließbecher-Spritzpistolen in Großbritannien und von Spannmitteln

in Baden-Württemberg. Hier produzieren die ersten beiden Zellen mit einer

Autonomie von rund 10 Stunden.

Den

immensen Nutzen einer individualisierten Automationslösung zeigt das Beispiel

von SW-MOTECH : Der international renommierte

Hersteller von Premium-Motorradzubehör fertigt seit 2020 rund 400 verschiedene Teile in

Stückzahlen von 30 bis 200 autonom über bis zu acht Stunden auf einer FZ 15 S five axis mit einem exakt auf

die hohe Teilevielfalt ausgelegten Roboter- und Spannkonzept.

Individuelle

Konfiguration nach dem Baukastenprinzip

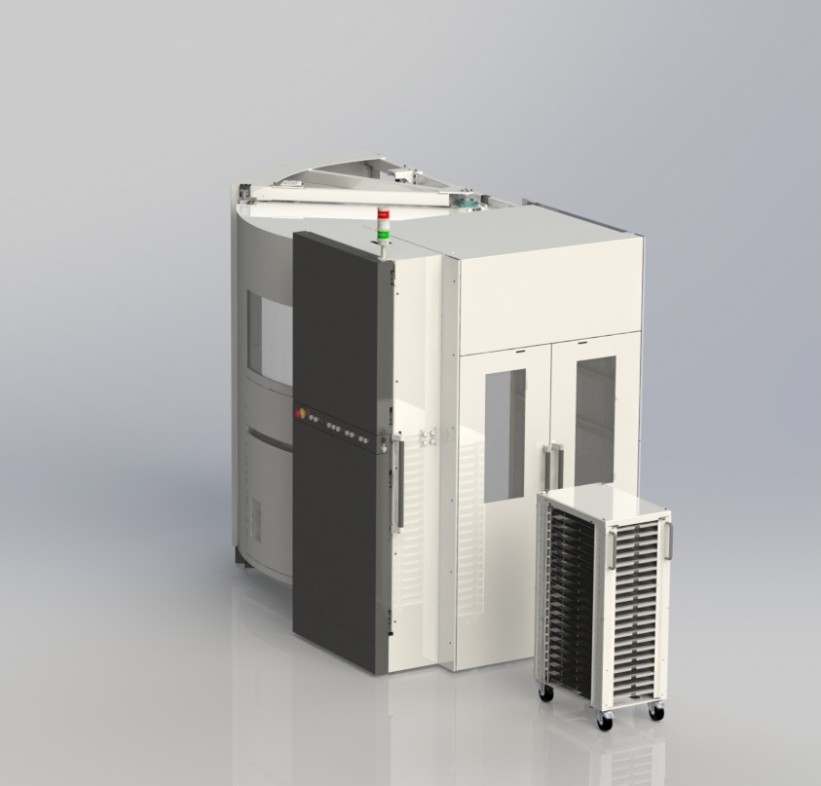

Ergänzend

zu Handlingroboter und Werkstückspeicher lässt sich jede Automationseinheit

VariocellUno anwendungsorientiert um weitere Komponenten ergänzen: Mehrfachgreifer,

Wendestation, Stationen zum Bürsten und Entgraten, Abblasstationen, Einpressen,

Messen, Reinigen, Beschriften, Visionsysteme (»Griff in die Kiste«) gehören

ebenso zum Systembaukasten wie viele weitere Elemente. Zudem erlaubt die

asymmetrische Konstruktion die Integration von Zusatzprozessen in Optionsräume in

drei Größen, von 150 x 150 x 150 mm über 300 x 300 x 300 mm bis zu 500 x 500 x

500 mm.

Optionen & Varianten der VariocellUno

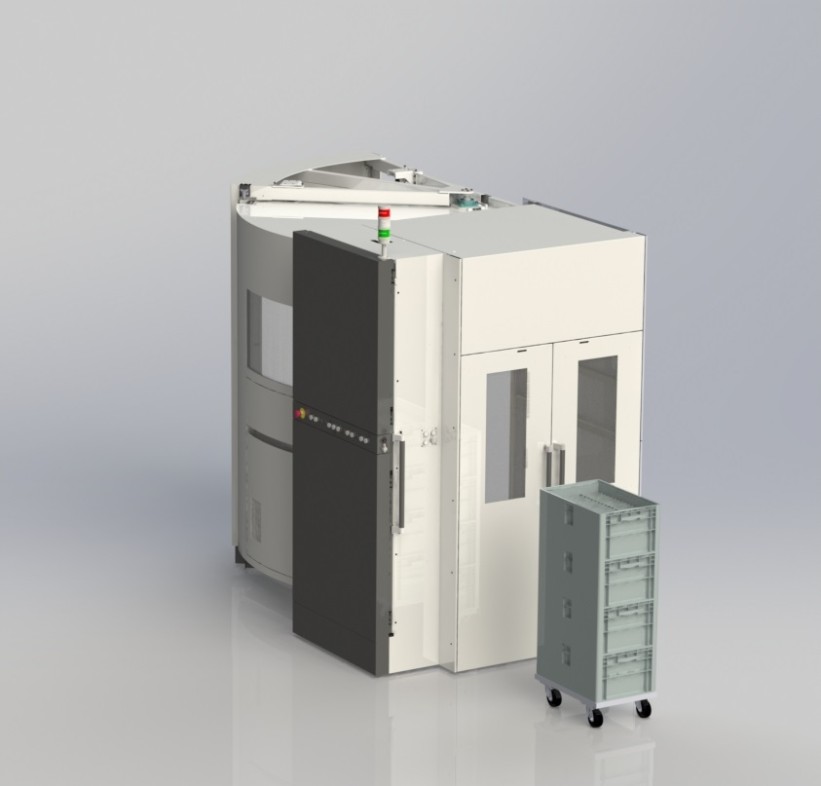

Auch

beim Werkstückspeicher stehen verschiedene Varianten mit integrierter

Bedieneinheit zur Wahl, die alle einen automatisierten, hauptzeitparallelen

Werkstückwechsel ermöglichen und den Bediener von zeit- und kraftraubenden

Nebentätigkeiten entlasten: Schubladenspeicher, Transportband, Kisten- und

Palettenspeicher. Dieser lässt sich sowohl für standardisierte als auch

kundenindividuelle Transport- und Behältersysteme wie Trays, KLT

(Kleinladungsträger) oder Palettenwagen auslegen. Die Behälter gelangen auf

einem Wagen an die Einheit und werden über Hubsystem und Verfahreinheit

sukzessive dem Fertigungsprozess zugeführt. Nach erfolgter Bearbeitung legt der

Robotergreifer die Teile in die Behälter, die Verfahreinheit transportiert sie nach

außen und setzt sie auf dem Bodenroller ab. Ist der Stapel abgearbeitet, kann der

Bediener den Wagen wegfahren und den nächsten einbringen. Betonung auf kann,

denn: Auch diese einfache Tätigkeit lässt sich automatisiert über ein

führerloses Transportsystem (FTS) erledigen, die Autonomie der Fertigung damit

weiter steigern. Für Thomas Marquardt, Leiter Automation CHIRON Group, sind FTS

»der logische nächste Schritt – je weiter um die Fertigungslösung wir den Kreis

der Automation ziehen, desto höher die Autonomie«.

Aktuell arbeiten die Experten der CHIRON Group intensiv

an einem FTS, das zum Beispiel Roh- und Fertigteile zur Zelle bringt und wieder

abholt. Was das System noch kann? Man darf gespannt sein …