In einem Beitrag im Fachmagazin MaschinenMarkt wurden kürzlich verschiedene Faktoren benannt, die für eine Automation von Fertigungsprozessen sprechen: Zum einen fehlt es europaweit an Manpower. Unternehmen finden kaum noch Arbeitskräfte für einfache, manuelle Tätigkeiten und schon gar nicht für den Schichtbetrieb. Zum anderen steigt die Produkt- und Variantenvielfalt, die Stückzahlen sinken. Die Produktion muss also in der Lage sein, auch kleine Chargen in schnellem Wechsel wirtschaftlich zu fertigen. Hinzu kommt: Viele Kunden verzichten auf Lagerhaltung, wollen ihre Bauteile und Komponenten »just in time« oder »just in sequence«. Lieferzeiten verkürzen sich und müssen präzise planbar sein.

Keine Fragen offen – mit Automationslösungen der CHIRON Group

Eine interne Statistik der CHIRON Group bestätigt diese Entwicklung: Vor fünf Jahren war eine von drei Projektmaschinen automatisiert, heute sind es sieben von zehn. Thomas Marquardt, Leiter Automation, benennt zwei zentrale Fragen, die er von Kunden immer öfter hört: »Finde ich in zwei, fünf oder zehn Jahren noch Bediener für einfache Aufgaben, für das Arbeiten in der zweiten und dritten Schicht? Und: Wie kann ich die Produktivität steigern und gleichzeitig Stückkostenvorteile realisieren?«

Die Antwort von Thomas Marquardt auf beide Fragen: »Fertigungstechnisch wie wirtschaftlich hat eine Prozessautomation einfach das größte Potenzial, Zeit zu gewinnen, Stückkosten zu optimieren und Fachkräfte an anderer Stelle für anspruchsvollere Aufgaben einzusetzen. Was wir auch an unserer Statistik sehen: Wenn automatisiert wird, sollen vielfach auch Module für Zusatzaufgaben integriert werden.«

Die Antwort der CHIRON Group auf die wachsenden Anforderungen: ein ebenfalls wachsendes Portfolio für mehr Autonomie in der Fertigung – für neue Bearbeitungszentren und Bestandsmaschinen. Angefangen mit integrierter Automation, zum Beispiel für das Werkstückhandling an den Modellen der Baureihe 715. Weiter mit Einheiten für die kleinste Maschine, die Micro 5. Hier übernimmt das Handlingsystem Feed5 das Be- und Entladen von bis zu zwei Bearbeitungszentren. Zudem kann auch das Zu- und Abführen der Werkstückstapel mit Roh- und Fertigteilen automatisiert mit dem neuen FTS (fahrerloses Transportsystem) erfolgen.

Standardisiert oder individuell? Sowohl als auch

Die Standardautomation mit einer Variocell UNO ist in drei Varianten verfügbar: Die kleinste Version mit gerade mal 1,5 Quadratmeter Aufstellfläche lässt sich mit den Baureihen 08 und 12 kombinieren und nimmt 24 Paletten mit bis zu 10 kg Gewicht auf.

Die Variante M ist auf die produktive Kombination mit Fertigungszentren der Baureihen 08, 12 und 15 ausgelegt, für noch mehr Autonomie jetzt mit erweiterter Speicherkapazität für 30 Paletten und Gesamtzuladung von 350 kg. Das Teilehandling erfolgt voll automatisiert, optional auch das Umrüsten von Werkstück-Greiferbacken und Vorrichtungs-Spannbacken.

Die größte Variocell UNO ist in zwei Basisversionen erhältlich: mit Grundgestell links für die Baureihen 15, 18 und den Doppelspindler DZ 16 W, mit Grundgestell rechts für die Baureihen 16, 19 und 22. Das Vereinzeln der in Lagen oder als Schüttgut bereitgestellten Werkstücke kann robotergestützt mit Kameraerkennung mittels Bin Picking durchgeführt werden.

Ergänzend zu Handlingroboter und Werkstückspeicher lässt sich jede Automationseinheit Variocell UNO um weitere Komponenten ergänzen: Mehrfachgreifer, Wendestation, Abblasstationen, einfaches Reinigen, Beschriften und Visionssysteme sind nur einige Beispiele aus dem Modulbaukasten.

Ist eine komplexe Lösung mit hoher Autonomie gefragt, in die Peripherieeinheiten integriert werden sollen? Eine Variocell SYSTEM wird von der Applikation der CHIRON Group exakt so ausgelegt, wie es die Anforderungsmatrix vorgibt. Angefangen mit Handlingsystemen, Portal- oder Knickarmlader, Werkstückspeicher für Roh- und Fertigteile, Palettenspeicher, Zu- und Abführeinrichtungen. Und weiter mit einer Vielzahl an Modulen für die nahtlose Integration: von A wie Auftragsverwaltung über E wie Entgraten zu I wie Inspektionssysteme bis W wie Wuchten.

Zudem lässt sich nicht nur der Fertigungsprozess auf einem Bearbeitungszentrum automatisieren, sondern auch eine komplexe Fertigungslinie – vom Bereitstellen des Rohlings über das Zerspanen, die Integration vor- und nachgelagerter Prozesse bis zum End-of-Line-Test.

Variocell MOVE: Automation einfach und flexibel wie nie

Die neue Variocell MOVE ist eine Automationseinheit, die mit einem Bearbeitungszentrum der Baureihen 12, 15, 16, 18, MILL und baseline eine produktive Einheit bildet. So weit, so Standard CHIRON Group. Besonderheit hier: Diese Einheit muss nicht von Dauer sein. Die kompakte Roboterzelle mit Schrägpalettensystem für intelligentes Werkstückhandling lässt sich mit wechselnden Fräs- und Fräs-Dreh-Zentren kombinieren. Und sorgt genau dort für mehr Autonomie und Effizienz, wo Bedarf besteht – für Monate, Wochen oder nur für Tage.

Damit die Variocell MOVE auch bei Kurzeinsätzen ihre Stärken ausspielen kann, erfolgt die Konfiguration benutzergeführt und anhand vordefinierter Matrizen über das Bedienpanel. Von der Auswahl des Bearbeitungszentrums über Spannmittel und Greiferkonfiguration zu den Daten der Roh- und Fertigteile und den Abgreif- und Ablagepositionen auf der Palette. Ebenfalls integriert und einfach anzuwählen: ergänzende Funktionen wie das Abblasen der Vorrichtung oder des fertigen Werkstücks.

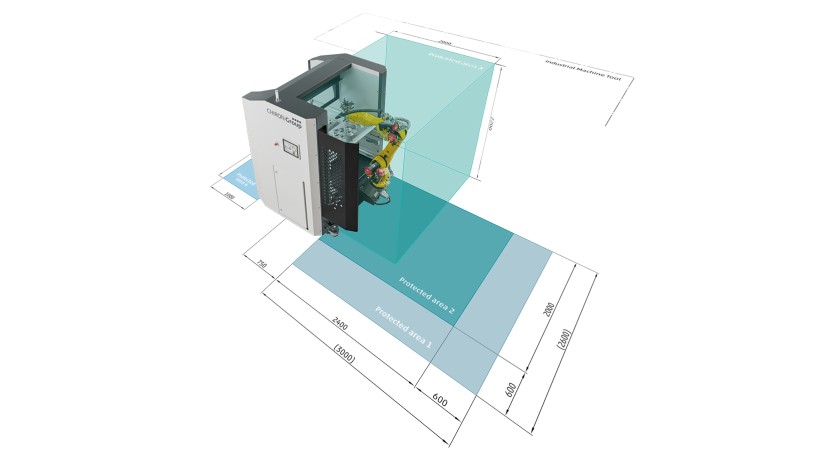

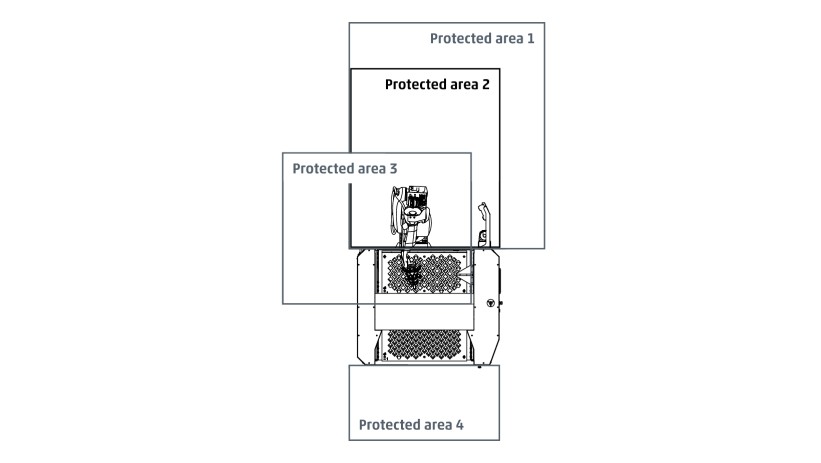

Weitere Besonderheit: Um die Einheit so kompakt und beweglich wie möglich zu halten und dennoch höchste Sicherheit für das Bedienpersonal zu gewährleisten, formen Laserscanner abgestufte Sicherheitszonen. Nähert sich eine Person, wird die Geschwindigkeit des Roboters im ersten Schritt reduziert. Kommt jemand in den kritischen Bereich, wird die Anlage still gesetzt.

Sie wollen mehr darüber wissen, wie autonomes Fertigen die Produktivität steigert und dem Fachkräftemangel entgegenwirkt? Automation ist eines der Topthemen am Messestand der CHIRON Group auf der AMB 2024.

Ausführliche Informationen zu den Produkten – von Feed5 bis zu hoch individualisierten Lösungen (Variocell SYSTEM) finden Sie auf der Corporate Website.