Die Ziele dieser Integration im Jahr 2022 beschrieb Thomas Marquardt, Leiter Automation der CHIRON Group, im Interview mit dem speedfactor so: »Zusammen wollen wir unser Kompetenzfeld Automation stärken, größere Projekte mit mehr Manpower noch besser betreuen und unseren ›Baukasten‹ mit der konstruktiven Kompetenz von Greidenweis sukzessive erweitern.« Die bisherigen Ergebnisse dieser kombinierten Kompetenz? Zum Beispiel ein hoch flexibler Profilstangenlader oder optimierte Stapel- und Palettenspeicher für die Automationseinheiten Variocell UNO und Variocell SYSTEM. Und – ganz neu – drei Automationsvarianten für die Micro5 XL, von denen eine im Livebetrieb auf der EMO 2025 präsentiert wird.

Gemeinschaftsprojekt eins: der Profilstangenlader

Das erste Projekt, das die Teams um Daniel Deyer und Frank Ritter – Leiter Konstruktion Automation in Tuttlingen und Teamleiter Konstruktion bei Greidenweis – zusammen zur Serienreife führten, war ein Profilstangenlader für das Speichern und Zuführen von Profilen an die Bearbeitungszentren der Baureihen 08 und 15. Genauer: an die FZ 08 S multi profile und die FZ 15 S multi profile. Das Speicher- und Beladesystem kann bis zu 12 Profile mit Querschnitten von 30 x 30 bis 150 x 150 mm und einem Einzelgewicht bis 75 kg aufnehmen und ist flexibel an das jeweilige Fertigungsszenario anpassbar.

Es gibt zwei Baugrößen: eine für Stangenlängen von 3000 mm und 500 kg Gesamtzuladung, eine für 6000 mm Länge und maximal 750 kg. Das Beladen kann entweder front- oder rückseitig erfolgen, das Umrüsten auf ein anderes Format ist dank weniger bauteilspezifischer Anschläge innerhalb von wenigen Minuten erledigt. Optional lässt sich das Umrüsten bei hoher Produktvielfalt vollautomatisiert durchführen.

Hochflexibel und »steckerfertig« vorbereitet: Profilstangenlader zum Speichern und Zuführen von Profilen zu den Bearbeitungszentren der Baureihen 08 und 15.

Für eine noch präzisere Ausrichtung auf die Fertigungsanforderungen stehen eine Vielzahl von Optionen zur Verfügung: Eine Z-Andruckrolle verhindert das Kippeln von Profilen mit Rollneigung und sorgt für ein präzises Einschieben in das Spannfutter. Um ein noch breiteres Produktspektrum abzudecken, ist die Option »Schieber mit vertikalem Ausgleich« verfügbar. Damit lassen sich bereits Profile mit kleineren Querschnitten ab 20 x 10 mm zuführen.

Ein weiterer Pluspunkt hinsichtlich einer schnellen Inbetriebnahme des Profilstangenladers: Die Plattform wird in Tuttlingen »steckerfertig« vorbereitet, lediglich in Teilen für den Transport demontiert und ist beim Kunden nach nur wenigen Tagen einsatzbereit.

Die Vorteile im Überblick:

Modulare Serienlösung für die Zufuhr von Profilstangen

Maximal flexibel für das Verarbeiten unterschiedlicher Profiltypen

Minimaler Rüstaufwand beim Profilwechsel

Hohe Fertigungsautonomie dank mehr Speicherkapazität

Einfaches und sicheres Bedienen

Gute Zugänglichkeit zum Be- und Entladen des Rohmaterials

Vielzahl an Optionen für eine individuelle Konfiguration und ein Plus an Flexibilität

Optimierte Speichersysteme für Variocell UNO und Variocell SYSTEM

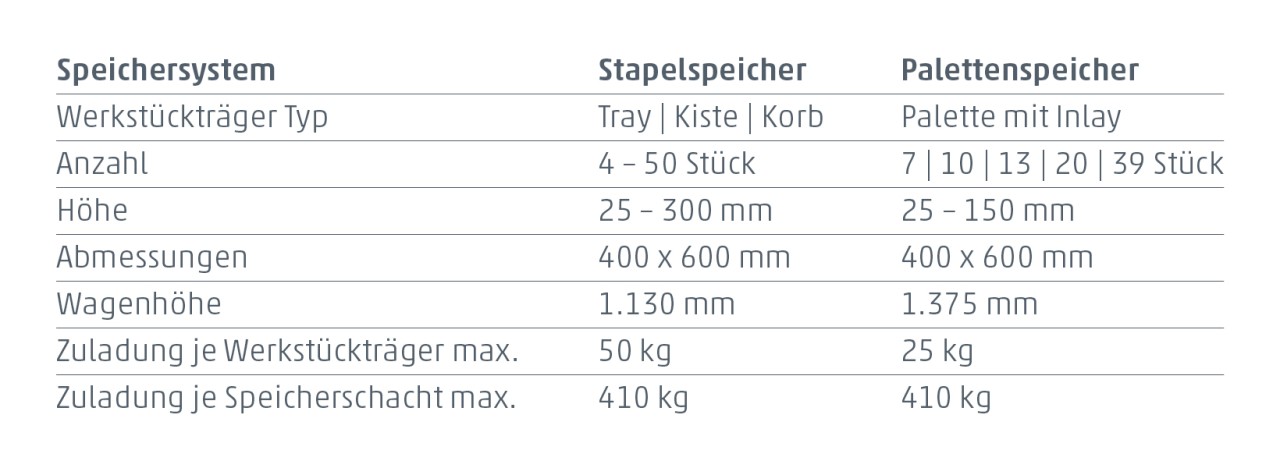

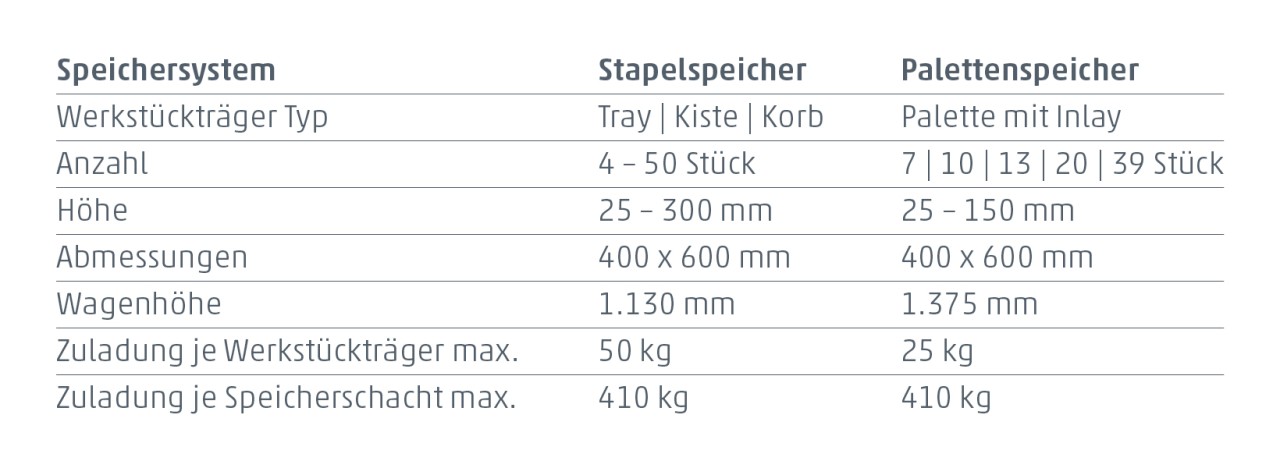

Ob Stapel- oder Palettenspeicher: Auch bei der technischen Optimierung dieser Systeme war Teamwork gefragt. Die Speichersysteme wurden in enger Zusammenarbeit zwischen dem Entwicklungsteam von Greidenweis und der Automationsabteilung der CHIRON Group weiterentwickelt. Wie bereits beim Profilstangenlader war auch hier Flexibilität ein wichtiges Kriterium. Die Systeme lassen sich sowohl in die kompakte Variocell UNO als auch in die hochflexible Variocell SYSTEM nahtlos integrieren. Beide Automationslösungen sind auf den Einsatz an Fertigungszentren der Baureihen 08 bis 22 ausgelegt.

Zwei unabhängige Beladeschächte gewährleisten bei beiden Speichersystemen eine unterbrechungsfreie Autonomie. Beim Stapelspeicher für Trays, Kisten oder Körbe transportiert ein horizontaler Greifer den jeweiligen Werkstückträger mit den Rohlingen in den Bereitstellungsbereich des Roboters. Beim Palettenspeicher erfolgt das Bereitstellen über den integrierten Roboter. Optional lassen sich Stapel oder einzelne Paletten für mehr Prozesssicherheit per RFID eindeutig identifizieren und rückverfolgen. Für einen höheren Automatisierungsgrad kann ein AGV das Beladen des Speichers übernehmen. Das autonome Transportsystem lässt sich direkt oder zu einem späteren Zeitpunkt in die Fertigungsumgebung integrieren.

Automation für die Micro5 XL: mehr Autonomie in drei Varianten

Jüngstes Beispiel für erfolgreiches Teamwork in immer neuer Kombination sind die Automationsvarianten für die neue Micro5 XL. Die Entwicklung der Automationsplattform ist ein Gemeinschaftsprojekt unter der Leitung von Sebastian Huber, in Zusammenarbeit der Konstruktionsbereiche von Daniel Deyer und Frank Ritter mit dem Entwicklungsteam Micro5 XL um Systemingenieur Tobias Widinger.

Die Micro5 XL steht für eine neue Dimension der Mikrobearbeitung – und auch beim Thema Automation bietet die CHIRON Group mehr: Mit Vorrichtungsautomation, Werkstückautomation mittels Linearhandling oder Roboter stehen drei Varianten für die Kombination mit der neuen Mikromaschine zur Verfügung.

Premiere der Micro5 XL auf der CHIRON Group OPEN HOUSE 2025.

Bei der Vorrichtungsvariante erfolgt das Rüsten des Werkstücks ins Spannmittel manuell außerhalb der Einheit, das Be- und Entladen der Werkstückträger in die Micro5 XL automatisiert. Bei der Werkstückautomation mit Linearhandling wird das Rohteil aus dem Speicher entnommen, ins Spannmittel der Maschine geladen und das Fertigteil nach dem Bearbeitungsprozess wieder im Speicher abgelegt. Maximale Flexibilität bietet die Variante mit Roboter. Sie ermöglicht neben der Handhabung von Roh- und Fertigteilen die Integration von Zusatzaufgaben. Wenden, Beschriften und Messen sind nur einige Beispiele für eine anwendungsorientierte Konfiguration.

Wie die Micro5 XL haben auch die Automationsvarianten mit 800 x 1.050 mm einen sehr kompakten Footprint von ca. 0,8 m², mit dennoch hoher Speicherkapazität: Die Vorrichtungsautomation nimmt 16 Werkstückträger auf, mit jeweils maximalem Aufspannvolumen von 115 x 130 x 110 mm. Der Palettenwagen für die Werkstückautomation ist in beiden Versionen identisch aufgebaut und nimmt zum Beispiel 12 Paletten mit 400 x 300 mm und einer Höhe von bis zu 50 mm auf.

Weitere Vorteile jeder Kombination aus Mikromaschine und Automation: Alle Varianten sind komplett ins Maschinendesign der Micro5 XL integriert, werden als Einheit ausgeliefert und können sofort in Betrieb genommen werden. Alternativ lässt sich eine Micro5 XL auch zu einem späteren Zeitpunkt für das autonome Fertigen nachrüsten. Das Bedienen erfolgt dabei immer von vorn mit freier Sicht auf den Prozess. Damit lassen sich mehrere Fertigungseinheiten eng nebeneinander platzieren und von einer Person ergonomisch bedienen. Vorrichtungs- und Werkstückautomation mit Linearhandling haben dieselbe Bedienlogik wie die Micro5 XL, das Programmieren und Bedienen der Variante mit Roboter ist ebenfalls einfach und erfolgt benutzergeführt.

Sie wollen bei der Premiere der Micro5 XL mit Automation auf der EMO 2025 dabei sein? Hier geht‘s zur Anmeldung.

Konstruktive Expertise für die Automationslösungen der CHIRON Group: Das Team mit den Leitern Daniel Deyer (3. von links) und Frank Ritter (hinter dem Tisch im blauen Hemd), mit Senior Vice President Application Matthias Keller (rechts) und Thomas Marquardt, Leiter Automation (2. von links).