Wie die CHIRON Group ist auch MAPAL seit Jahrzehnten in den USA aktiv – mit zwei Produktionsstandorten in Port Huron, Michigan, und Fountain Inn, South Carolina. An beiden Standorten fertigt MAPAL nach weltweit einheitlichen Unternehmensstandards VHM- und PKD-Werkzeuge und bereitet diese professionell auf. Zum Portfolio zählen Bohrer mit einem oder mehreren Durchmessern, Formfräser, Reibahlen und Werkzeuge für die Composite-Bearbeitung.

In Port Huron liegt der Schwerpunkt auf der Herstellung und Instandsetzung hochpräziser Werkzeuge. Fountain Inn bietet zusätzlich umfangreiche Kapazitäten für Vertrieb und Service sowie ein hochmodernes Testzentrum für Luft- und Raumfahrtanwendungen.

Starke Partnerschaft für höchste Präzision

Die Zusammenarbeit zwischen MAPAL und der CHIRON Group ist eng und eingespielt. Bei zahlreichen Projekten in den Bereichen Automotive, Aerospace und Medizintechnik liefert MAPAL als Erstausstatter präzise Werkzeuge und Prozesse. »Um unseren Kunden die besten Lösungen zu bieten, brauchen wir zuverlässige Partner – und MAPAL hat diese Anforderung wiederholt unter Beweis gestellt«, sagt Jesus Flores, Lead Project Engineer in Charlotte.

»Mit den Sonderwerkzeugen von MAPAL verkürzen wir die Prozesse erheblich. Das wirkt sich direkt auf Effizienz und Genauigkeit aus – beides zentrale Anforderungen des Kunden.«

Jesus Flores

Lead Project Engineer CHIRON America

Gemeinsam zur perfekten Lösung für hochkomplexe Bauteile

Auch beim aktuellen Turnkey-Projekt mit einer DZ 25 P five axis für einen namhaften Truck-Hersteller stammen alle Werkzeuge sowie die Prozessauslegung von MAPAL. Bearbeitet wird das vordere Getriebegehäuse eines Lkw-Dieselmotors – ein komplexes Bauteil aus Druckgussaluminium A380 mit zahlreichen Bohrungen und anspruchsvollen Konturen.

Um einen reibungslosen Produktionsstart sicherzustellen, unterstützte MAPAL in der Anlaufphase direkt vor Ort und beschleunigte die Bereitstellung optimierter Werkzeuge. So lief das Projekt vom ersten Tag an nach Plan.

Die DZ 25 P five axis ist konsequent auf das hochproduktive Bearbeiten komplexer, großvolumiger Strukturbauteile in Serie für Automobilindustrie und Luftfahrt ausgelegt.

Die geplante Jahresstückzahl liegt bei 120.000 Getriebegehäusen, über sechs bis acht Jahre hinweg sind es rund eine Million Einheiten. Für solche Volumina braucht es maximale Effizienz. Und für die 600 x 600 x 450 mm großen Bauteile ein entsprechend dimensioniertes Bearbeitungszentrum: den Doppelspindler DZ 25 P five axis mit Palettenwechsler für hauptzeitparalleles Be- und Entladen.

Dank der enormen Steifigkeit der DZ 25 P five axis sind beste Dynamik und Präzision bei sehr hohen Achsbeschleunigungen und schnellen Eilgängen gewährleistet. Im Arbeitsraum mit Spindelabstand 800 mm können zwei Werkstücke parallel bearbeitet werden: In der ersten Aufspannung erfolgen die Vorbearbeitung zur Spannungsfreiheit und Bearbeitungen mit mittlerer Toleranz. In der zweiten entsteht die finale Präzision mit Bearbeitung von Passungsbohrungen und Flächen zum Referenzpunkt.

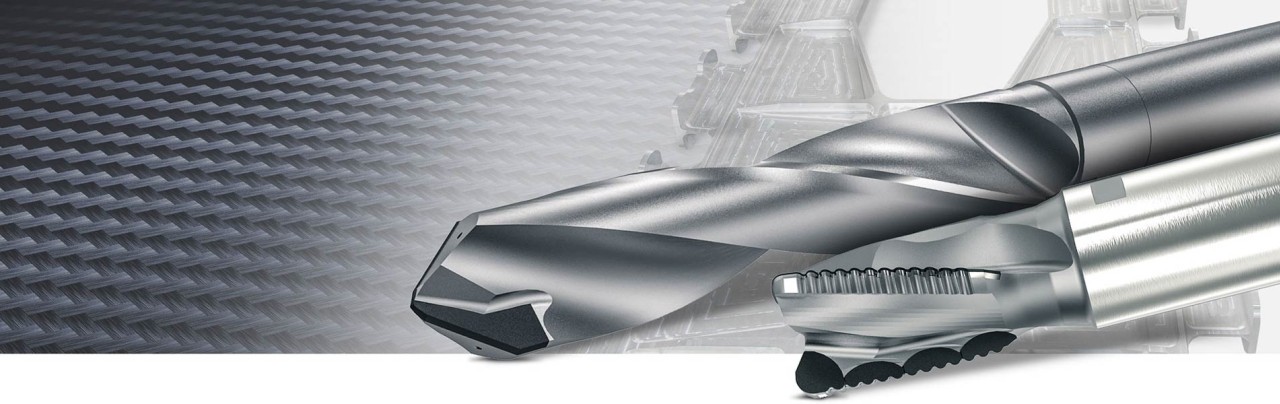

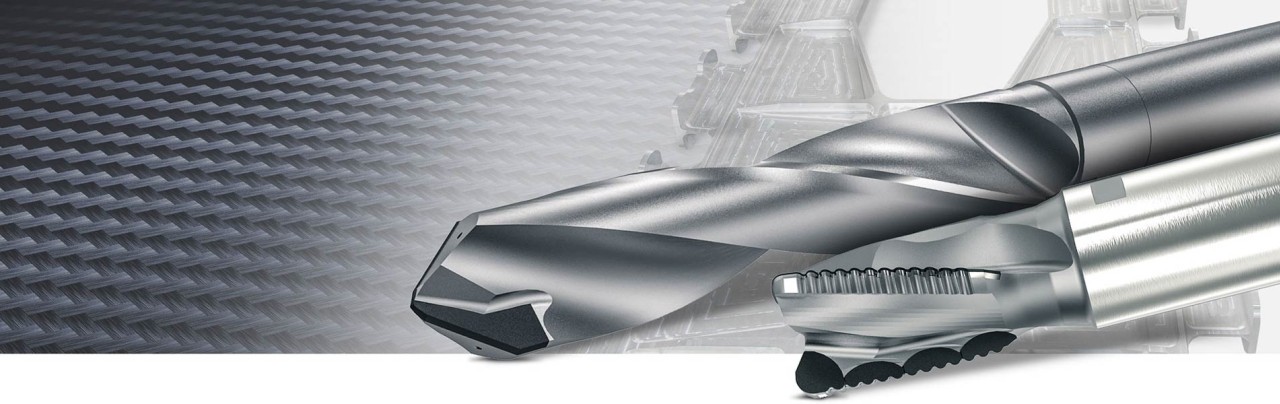

Werkzeuge nach Maß – für höchste Ansprüche in Serie

Ein zentrales Element des Projekterfolgs: die 78 MAPAL-Werkzeuge. Zwei Drittel davon sind individuell entwickelte Sonderlösungen. Mit speziellen Geometrien und Abmessungen sind sie exakt auf die jeweiligen Bearbeitungsschritte und das komplexe Bauteildesign abgestimmt. 33 der Tools sind PKD-Werkzeuge, die übrigen 45 mit Hartmetallschneiden ausgestattet.

Wo sinnvoll, kombiniert MAPAL mehrere Bearbeitungen in einem Werkzeug. Das spart Taktzeit, reduziert Werkzeugwechsel und erhöht die Prozesssicherheit. »Mit diesen Sonderwerkzeugen verkürzen wir die Prozesse erheblich. Das wirkt sich direkt auf Effizienz und Genauigkeit aus – beides zentrale Anforderungen des Kunden«, erklärt Jesus Flores.

»Das enge und vertrauensvolle Teamwork war einer der Erfolgsfaktoren des Projektes. Nur so konnten wir das umfangreiche Werkzeugpaket in diesem straffen Zeitrahmen umsetzen.«

Evan Osantoski

Vertriebs- und Anwendungsingenieur MAPAL Inc.

Die Vorgaben an Präzision und Qualität waren – gemessen an den ohnehin hohen Standards der Automobilindustrie – außergewöhnlich: eine Positioniergenauigkeit mit Toleranz 25 µm und Durchmessertoleranzen von 8 bis 10 µm. »Dieses Bauteil hat mit die höchsten Qualitätsvorgaben, die ich je gesehen habe. Für ein Werkstück dieser Größe eine echte Herausforderung«, so Flores. Eine Herausforderung, die dank der abgestimmten Werkzeugstrategie und der Performance der DZ 25 P five axis überzeugend gemeistert wurde. Besonders beeindruckt zeigt sich das Projektteam in Charlotte von der Standzeit und Qualität der PKD-Werkzeuge – ideal für lange Serienläufe mit konstant hoher Präzision.

©MAPAL

PKD – Polykristalliner Diamant

Polykristalliner Diamant ist ein extrem harter, synthetisch hergestellter Diamantschneidstoff, ähnlich monokristallinem Naturdiamant. Dank dieser Härte sind Werkzeuge mit Schneiden aus PKD sehr verschleißbeständig und erlauben höchste Schnittgeschwindigkeiten beim Zerspanen von Werkstoffen wie Aluminium und verschiedenen Hartmetallen. Mit ihrer hohen Standzeit eignen sich PKD-Werkzeuge mit entsprechender Schneidengeometrie für unterschiedliche Anwendungen in Automotive, Aerospace Medizintechnik, Optik und Elektronik.

Schneller produktiv dank proaktivem Support

Nicht nur die Werkzeugqualität überzeugt – auch der Support von MAPAL macht für die CHIRON Group den Unterschied. Seit Beginn der Zusammenarbeit schätzt man die proaktive Unterstützung. Das Werkzeug- und Prozessdesign sowie die Anwendungsunterstützung sind, so die einhellige Meinung, »herausragend«. MAPAL denkt mit und liefert mit maßgeschneiderten Lösungen weit mehr als Werkzeuge.

Auch von MAPAL-Seite gibt es Lob: »Ich bin sehr stolz auf diese Zusammenarbeit«, sagt Evan Osantoski, Vertriebs- und Anwendungsingenieur in Port Huron. »Nur durch das enge und vertrauensvolle Teamwork konnten wir das umfangreiche Werkzeugpaket in diesem straffen Zeitrahmen umsetzen.« Vom Projektstart bis zur Freigabe vergingen gerade einmal acht Monate. Weitere gemeinsame Projekte sind bereits in Planung – die erfolgreiche Partnerschaft für Turnkey-Projekte geht in die nächste Runde.